我司一供料皮带机的电动滚筒因意外遣撞击,造成端盖破裂,形成长达0.95m的不规则裂纹。由于该滚筒其它部件完好.整台报费很可惜,决定对端盖进行焊接修复。通过对该滚筒端盖材质的检验及焊接性分析,多方查阅技术资料,制定出合理的焊接工艺参数和有效的焊接措施,成功地修复了电动滚筒端盖的裂纹。

2电动滚筒端盖的材质检验和焊接性分析

通过检验,该电动滚筒端盖的材质为HT200灰口铸铁,其化学成分见表l。由于灰口铸铁中的碳呈片状石墨形态分布,而且碗、磷等杂质含量高,因此焊缝在冷却过程中对冷却速度很敏感。在焊接条件下,焊缝结晶时间短,石墨化不宽分,致使熔台区和焊缝中的碳以Fe 3c形态存在+容易形成自口殛淬硬组织。再者,灰口铸铁强度低.塑性差.而一般常用的电弧焊过程卫具有冷速快.焊件受热不均匀,焊接应力大的特点,使得灰口铸铁在焊接时焊缝对冷裂纹、热裂纹都存在较大的敏感性。此外,灰口铸铁的热影响区存在脆性白口层及马氏体组织,而电动滚筒端盖的厚度达25mm,多层焊时.焊接接头热影响区存在较大的焊缝收缩应力,容易导致在此处发生剥离性质的裂纹。故灰口铸铁焊接的主要问题,一是焊接接头易出现白口及淬硬组织,二是焊接接头易出现裂纹。

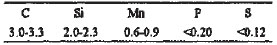

表1 HT200灰口铸铁的化学成分(%)

3电动滚筒端盖修复的焊接工艺

3.1焊接工艺的选择

灰口铸铁的焊条电弧焊一般分为同质(铸铁型)焊缝的电弧预热焊、低温预热焊和异质(非铸铁型)焊缝的电弧冷焊等几种工艺方法。

同质(铸铁型)焊缝的电弧预热焊是指采用铸铁型焊接材料,焊前将铸铁件整体或局部预热到600~700℃(暗红色),然后进行焊接.焊接过程中焊件的温度不能低于450℃,焊后进行缓冷的焊接工艺。其优点是焊件受执均匀。冷却速度慢.有利于焊缝金属石墨化,减少和避免出现白口组织,有利于减低焊接热应力,防止产生裂纹。缺点是劳动条件恶劣,焊接成本高,工件变形大,表面容易氧化等。

同质(铸铁型)焊缝的电弧低温预热焊是指焊前将铸铁件整体或局部预热到300~400℃进行焊接的工艺。与高温预热焊相比,焊工的劳动条件有所改善,焊接成本有所降低,也能获得较好的焊接质量。其缺点是预热温度低.冷却速度快,且铸铁低于400℃时,其塑性已降到接近于零,不能松弛应力.焊缝较易出现裂纹。

异质(非铸铁型)焊缝的电弧冷焊是指采用非铸铁型焊接材料,焊前铸铁件不进行预热的铸铁焊接工艺。该工艺具有不预热,劳动条件良好,工件变形小,操作简单等优点。其缺点是焊接接头冷却速度快,极易形成白口和淬硬组织,工件受热不均匀,焊接接头存在较大的热应力,易产生冷裂纹。

我们根据电动滚筒端盖的具体情况,结合上述铸铁的3种焊接工艺,选用以镍铁台金为焊芯的铸铁焊条z408,采用低温预热焊法对电动滚筒端盖进行焊接修复。

3.2 Z408焊条的特点

Z408是镍铁合金焊芯.强还原性石墨药皮的铸铁焊条,具有强度高、塑性好.线膨胀系数低等特点。抗裂性对荻口铸铁与z308差不多,但对球墨铸铁则比z308强,对含磷量高(O.2%P)的铸铁,也具有良好的效果,切削加工性能比z308和z508稍差。用于灰口铸铁及球墨铸铁的焊接。交直流两用。焊条熔敷金属的化学成分见表2。

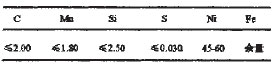

表2 熔敷金属化学成分(%)

3.3异质焊缝(非铸铁型)的电弧半热焊工艺要点

异质焊缝的电弧半热焊工艺的着眼点是防止裂纹及减弱白口,淬硬组织的产生。因此,施焊工艺上应做到:

(1)尽量降低铸铁母材在焊缝中熔合比,以减少铸铁中的碳,硫等有害元素进入到焊缝中去,有利于提高焊缝质量;

(2)尽量降低焊接应力,防止裂纹产生,

(3)尽量降低热影响区宽度,从而降低白口及淬硬组织的宽度。

1)焊前准备

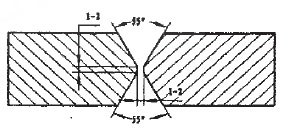

焊前要先在裂纹的两端分别钻一防裂小孔.再用角向磨光机将裂纹双面开坡口倒角。焊接坡口形式如图T所示。然后清除焊接区域内的油污等杂质,清除焊接区域内的铸铁石墨化表面,尽可能降低铸铁表面的碳对焊缝质量的影响.否则焊缝易出现气孔,裂纹等缺陷。为此,将氧乙炔火焰调节到强烈的高度氧化火焰,在待焊区域上面持续烧烤数分钟,然后用铁刷清理该区域,如此重复二三次,直至将焊接区域清理干净。

2)焊前预热,层阃温度的控制及焊后处理措施

电动滚筒端盖厚度为25mm,焊缝长度达0.95m,为了降低焊接应力和促进焊缝石墨化,以减少半熔化区白口及淬硬组织的宽度,防止裂纹的产生,焊前要进行预热。预热温度为300~400℃。又由于施焊时正值冬天,气温低,因此焊完一根焊条后要在加热保温.层间温度要控制在300℃以上,垒部焊完后卫用沙子保温了4个小时。达到焊缝缓慢冷却的目的,进一步减小焊接应力和变形。

3)采用合适的焊接电流

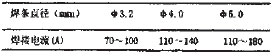

采用与铸铁异质的焊接材料进行电弧低温预热焊时.焊接电拖越小,蝽操就越小,铸铁中的碳、硫等有害物杂质进入焊缝的就越少。越有利于提高焊缝质量。如果焊缝中碳、硫的含量多,就会增大焊缝出现冷,热裂纹的倾向.此外,随着焊接电流的减小,在焊接速度不变的情况下,焊接热输人就会减小,这样不仅会减少焊接应力。降低焊接接头出现裂纹的倾向.而且也减小了整个热影响区的宽度,其中包括减小了最易形成白日的半熔化区的宽度,使白口层变薄。因此.焊接进应尽量控制焊接热输入,采用短弧,小电漉.快速,窄焊道来焊接。焊接电流参数见表3。

4)合理安排多层焊的焊接顺序

由于电动滚筒端盖较厚,多届焊时焊缝的横向收缩应力较大,如果焊接顺序安排不合理,容易产生剥离性的裂纹,为此采取了图2所示的焊接顺序。另外.采取了焊后锤击工艺,在每一根焊条焊完后立即用带圆角的尖头小锤快速锤击焊接处,使焊缝表面出现底坑,进一步降低焊接应力,减弱焊缝发生裂纹的可能性。

Copyright © 2023 淄博市博山众诚减速机有限公司 版权所有